Tecnología de tratamiento de superficies de placas DHI revestimiento directo de la serie de carbono

1.Historia del revestimiento directo de la serie de carbono

El proceso de recubrimiento directo de la serie de carbono se ha utilizado ampliamente en la industria de placas de circuito durante 35 años. Los procesos ampliamente utilizados en la industria incluyen agujeros negros, eclipses y sombras. La tecnología original de recubrimiento directo de agujeros negros fue patentada en 1984 y ha tenido éxito comercial como proceso de recubrimiento de paneles con orificios pasantes FR-4.

Debido a que el agujero negro es un proceso de recubrimiento, no un proceso redox como el sumidero de cobre químico, la tecnología no es sensible a la actividad superficial de diferentes materiales dieléctricos y puede manejar materiales que son difíciles de metalizar. Por tanto, este proceso ha sido ampliamente utilizado en películas de poliimida en circuitos flexibles, de alto rendimiento o materiales especiales, como el politetrafluoroetileno (PTFE). La tecnología de recubrimiento directo de carbono y grafito está aprobada para aplicaciones aeroespaciales y de aviónica militar y cumple con los requisitos de la sección 3.2.6.1 de la especificación IPC-6012D.

2.Desarrollo de la placa de circuito

Con la necesidad de diseñar placas de circuito impreso, los procesos de galvanoplastia directa han continuado desarrollándose en los últimos años. Debido a la unidad de miniaturización, desde los componentes de plomo hasta los componentes de montaje en superficie, el diseño de PCB ha evolucionado para adaptarse a micro componentes con más pines, lo que da como resultado un aumento de las capas de PCB, placas de circuito más gruesas y orificios pasantes. El diámetro es más pequeño. Para enfrentar los desafíos de una relación de aspecto alta, las especificaciones técnicas de la línea de producción deben incluir la mejora de la transferencia de la solución y el intercambio de microporos, como el uso de ondas ultrasónicas para humedecer rápidamente los poros y eliminar las burbujas de aire, y el capacidad para mejorar la cuchilla de aire y el secador para secar eficazmente circuitos gruesos. Pequeños agujeros en el tablero.

Desde entonces, los diseñadores de PCB han entrado en la siguiente etapa: hambre de agujero ciego, el número de pines y la densidad de la rejilla de bolas superan la superficie de la placa disponible para taladrar y cablear. Con la rejilla de 1,27 mm a 1,00 mm de paquetes de matriz de rejilla de bolas (BGA) y la rejilla de 0,80 mm a 0,64 mm de paquetes de escala de chip (CSP), los microagujeros ciegos se han convertido en un arma para que los diseñadores superen los desafíos de la tecnología HDI.

En 1997, los teléfonos con funciones comenzaron a utilizar el diseño 1 + N + 1 para la producción en masa; este es un diseño con microagujeros ciegos en la superposición del núcleo de la capa. Con el crecimiento de las ventas de teléfonos móviles, pregrabado de ventanas y láseres de CO2, láser UV, UV-YAG y láser UV-CO2 combinado para formar microagujeros ciegos. Las vías micro ciegas permiten a los diseñadores enrutar por debajo de las vías ciegas, por lo que pueden redistribuir más cuadrículas de pines sin aumentar el número de capas. Actualmente, HDI se utiliza ampliamente en tres plataformas: productos miniaturizados, envases de alta gama y productos electrónicos de alto rendimiento. La miniaturización en el diseño de teléfonos móviles es actualmente la aplicación más productiva.

3.Chapado directo

Los sistemas de recubrimiento directo, como los agujeros negros, deben superar obstáculos técnicos para afrontar los desafíos de metalización de los agujeros ciegos y las microvías HDI. Cuando se reduce el tamaño del orificio ciego, aumenta la dificultad de eliminar las partículas de carbono en el fondo del orificio ciego, pero la limpieza del fondo del orificio ciego es un factor clave que afecta la confiabilidad; por tanto, el desarrollo de nuevos limpiadores y agentes de micrograbado tiene como objetivo mejorar la ceguera Cómo limpiar el fondo del agujero.

Además, con base en la teoría y la experiencia práctica, el diseño de la boquilla de la sección de micro erosión se modificó para que fuera una combinación de configuración de rociado, remojo y rociado. La práctica ha demostrado ser un diseño eficaz. Se reduce la distancia entre la boquilla y la superficie de la placa de circuito, se reduce la distancia entre las boquillas y aumenta la fuerza de impacto de la pulverización en la placa de circuito. Al captar los detalles, el nuevo diseño de la boquilla puede manejar eficazmente una alta relación de aspecto a través de agujeros y agujeros ciegos.

Con el desarrollo de la próxima generación de teléfonos inteligentes, los fabricantes comenzaron a utilizar cualquier capa de diseño de orificios ciegos apilados para eliminar los orificios pasantes, lo que desencadenó una tendencia de que, a medida que el ancho de línea y el espaciado de línea se reducían de 60 μm a 40 μm, la producción del circuito tableros El espesor original de la lámina de cobre utilizado en el proceso se reduce constantemente de 18 µm a 12 µm a 9 µm. Y cada capa superpuesta de cualquier placa de circuito de capa debe metalizarse y galvanizarse una vez, lo que aumenta en gran medida la demanda de capacidad del proceso húmedo.

Los teléfonos inteligentes también son los principales usuarios de circuitos flexibles y rígidos. En comparación con el proceso de revestimiento de cobre químico tradicional, la aplicación de revestimiento de cobre directo en la producción de cualquier capa, placa de circuito flexible (FPC) y placa de circuito rígido-flexible ha aumentado significativamente, porque este proceso se compara con el proceso de cobre químico tradicional Menor costo , menor uso de agua, menor producción de aguas residuales

Los requisitos cada vez más estrechos de ancho de línea / espaciado de línea de PCB requieren un control estricto de la profundidad de grabado

Ahora, la última generación de teléfonos inteligentes y envases avanzados están adoptando gradualmente el método alternativo de semi-aditivos (mSAP). mSAP utiliza una lámina ultrafina de 3 µm para lograr un ancho de línea de 30/30 micrones y un diseño de paso. En el proceso de producción que utiliza una lámina de cobre ultrafina, es necesario controlar con precisión la cantidad de corrosión por mordida de las ranuras de micrograbado en cada proceso. Especialmente para la inmersión química de cobre tradicional y los procesos de recubrimiento directo, la cantidad de corrosión por mordida de la lámina de cobre de la superficie debe controlarse con mucha precisión.

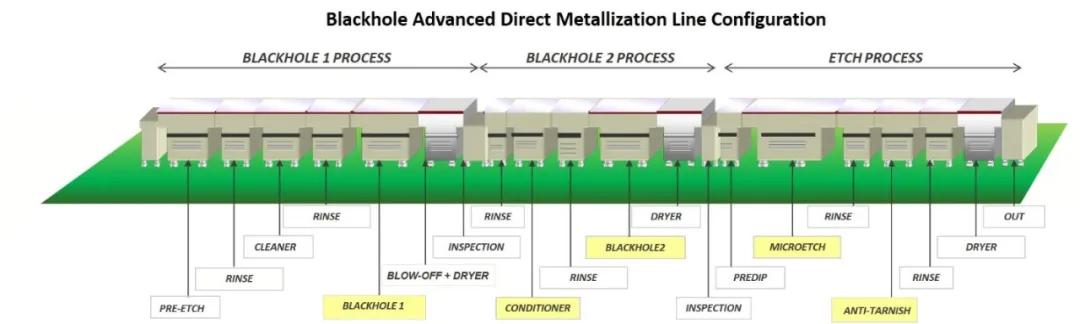

5.Avances en la configuración de equipos

Con el fin de optimizar el proceso de recubrimiento directo para que coincida con el proceso mSAP, se probaron gradualmente varios diseños de equipos diferentes en la línea experimental antes de ponerlos en producción completa. Los resultados de la prueba muestran que, a través de un buen diseño de equipo, se puede proporcionar un recubrimiento de carbono conductor uniforme en un amplio rango de operación.

Por ejemplo, en el proceso de recubrimiento directo de la serie de carbono, se utiliza una configuración de rodillo patentada para hacer que el recubrimiento de carbono sea más uniforme. Y reduzca la cantidad de depósito de carbono en la superficie del tablero de producción, reduzca la cantidad de suspensión de carbono y, al mismo tiempo, evite la capa de carbono excesivamente gruesa en las esquinas de los agujeros ciegos o pasantes.

También se han rediseñado las especificaciones de equipamiento del tanque de post-micrograbado. Si el fondo del orificio ciego está 100% completamente limpio es el problema de calidad que más preocupa al fabricante. Si hay residuos de carbono en el fondo del orificio ciego, puede pasar la prueba durante la prueba eléctrica, pero debido a que el área de la sección transversal de la conducción se reduce, la fuerza de unión también se reduce, lo que resulta en una rotura debido a la ausencia. de la tensión térmica durante el montaje El problema del fallo. Como el diámetro del orificio ciego se reduce de los tradicionales 100 micrones a 150 micrones a 80 micrones a 60 micrones, actualizar las especificaciones del equipo de la ranura de micrograbado es fundamental para la confiabilidad del producto.

A través de pruebas e investigación para modificar las especificaciones del equipo del tanque de micrograbado para mejorar la capacidad del proceso para eliminar completamente los residuos de carbono en el fondo del orificio ciego, se ha aplicado a las líneas de producción en masa. La primera mejora importante incluye el uso de ranuras de grabado doble para proporcionar un control más preciso de la cantidad de mordida. En la primera etapa, se elimina la mayor parte del carbono de la superficie de cobre, y en la segunda etapa, se utiliza una solución de micrograbado nueva y limpia para evitar que las partículas de carbono regresen a la placa de producción en masa. En la segunda etapa, también se adoptó la tecnología de reducción de alambre de cobre para mejorar en gran medida la uniformidad del micrograbado en la superficie de la placa de circuito.

Reducir la variabilidad de la cantidad de mordida en la superficie de la placa de circuito ayuda a controlar con precisión la cantidad total de grabado en la parte inferior del orificio ciego. La variabilidad de la cantidad de mordida está estrictamente controlada por la concentración química, el diseño de la boquilla y los parámetros de presión de pulverización.

6.mejora química

En términos de mejora química, se probaron y modificaron los agentes limpiadores de poros tradicionales y las pociones de micrograbado, considerando la capacidad de controlar la corrosión por mordedura. Los aditivos orgánicos en el agente de limpieza se depositan selectivamente solo sobre la superficie de cobre y no se depositarán sobre el material de resina. Por lo tanto, las partículas de carbono solo se depositarán sobre este recubrimiento orgánico especial. Cuando la placa de circuito entra en la ranura de micrograbado, el revestimiento orgánico tiene una alta solubilidad en el líquido ácido. Por lo tanto, el recubrimiento orgánico es eliminado por el ácido en la ranura de micrograbado y, al mismo tiempo, la superficie de cobre debajo de las partículas de carbono se graba lateralmente, lo que puede acelerar la eliminación de partículas de carbono en el mismo lado.

Otro proyecto de mejora es que el uso de micrograbado de dos componentes puede mejorar la capacidad de eliminar las partículas de carbono y reducir la microrrugosidad de la superficie de la lámina de cobre. Deje que la rugosidad de la superficie de cobre favorezca la adhesión de la película seca. Los resultados de la prueba muestran que el fondo relativamente liso del orificio ciego ayuda a mejorar la confiabilidad del revestimiento en la parte inferior del orificio ciego. Después del proceso de recubrimiento directo optimizado de la serie de carbono, la lámina de cobre en la parte inferior del orificio ciego ha quedado completamente limpia, lo que puede permitir que el cobre galvanizado continúe creciendo en la celosía de cobre en la lámina de cobre para lograr la mejor adhesión del recubrimiento.

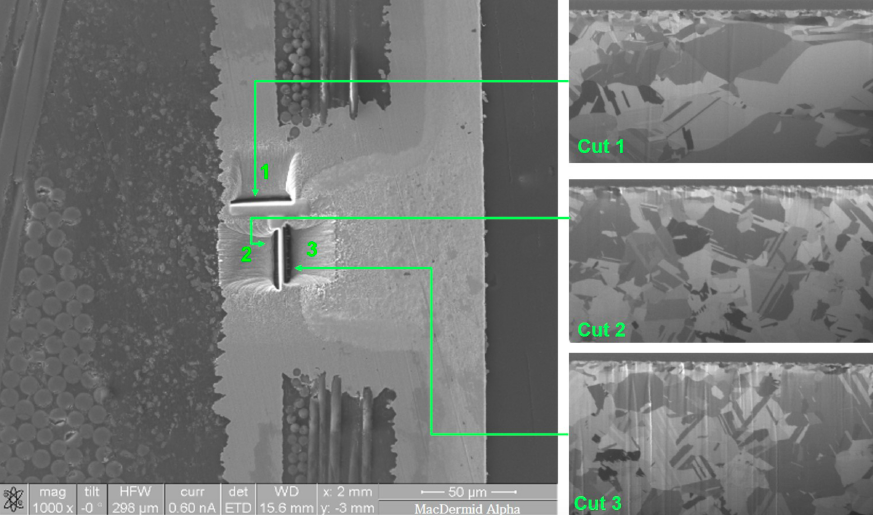

La combinación de tanques de proceso clave y mejoras específicas en productos químicos constituye un proceso avanzado de HDI / mSAP adecuado para la producción con láminas de cobre ultrafinas. A través de una única interfaz de unión directa de cobre-cobre, se forma una rejilla metálica continua, que mejora la confiabilidad de los orificios ciegos. El tratamiento de la ranura de micrograbado permite que la micro-rugosidad ideal de la lámina de cobre en la parte inferior del orificio ciego se utilice como sustrato de cobre galvanizado para rellenar orificios. Esto promueve el crecimiento continuo de la celosía de cobre galvanizado en la parte inferior del orificio ciego a lo largo de la celosía de la hoja de cobre. Después del tratamiento térmico normal a alta temperatura, los granos de cobre se disponen en una rejilla y forman una rejilla metálica continua completa.

La observación y el análisis de muestras de corte de FIB para formar rebanadas delgadas muestran que las líneas de interfaz son uniformes en tamaño de grano y estructura (Figura 5). Después de un choque térmico o ciclos térmicos, el límite entre la lámina de cobre en la parte inferior del orificio ciego y el cobre galvanizado es difícil.Se encuentra que no hay Nanovacío al que son propensos otros procesos, a menos que sea causado por factores como como oxidación o contaminación.

Imágenes de haz de iones enfocado (FIB) de la interfaz entre la capa de cobre galvanizado y la almohadilla de destino, tecnología líder de galvanoplastia directa que permite una fuerte unión cobre-cobre para funcionar bien bajo estrés térmico.

Las líneas de producción de galvanoplastia directa, como los "agujeros negros", se utilizan actualmente en el proceso de producción en masa de semi-aditivos alternativos (mSAP) de lámina de cobre ultrafina de 3 micrones. Estos sistemas utilizan equipos relacionados que controlan con precisión la cantidad de micrograbado en la producción en masa. La placa de circuito de 12 capas producida con este equipo ha pasado la prueba IST de 300 ciclos. En los productos anteriores, los agujeros negros se utilizan en L2 / 10 y L3 / 11 utilizando el proceso mSAP. El tamaño de los orificios ciegos es de 80 ~ 100 x 45 μm, y cada placa de circuito contiene 2 millones de orificios ciegos.

Utilice AOI para comprobar si hay residuos de carbono en el proceso. Los resultados de la inspección mostraron que en la producción de 5,000 PSM / mes, no se detectaron defectos. La galvanoplastia de estas placas de circuito se realiza en una línea de producción de galvanoplastia continua vertical (VCP); la capa interna adopta la galvanoplastia de placa completa del proceso Tent-Etch, y la capa mSAP debe ser de patrón galvanizado. La imagen de difracción por retrodispersión de electrones (EBSD) en la Figura 6 muestra la uniformidad del tamaño de grano en la interfaz entre la almohadilla objetivo y la capa de cobre galvanizado.